Die Energiefrage ist die Haupttriebkraft der technischen Entwicklung. Dies gilt insbesondere für die Eisen- und Stahlindustrie, wo Energieträger wie Dampf, Gas und Strom im großen Maße zum Einsatz kommen. Mit der Möglichkeit der Verwendung überschüssiger Hochofengase durch die Großgas-Maschine schien zum Ausgang des 19. Jahrhunderts das Ende des Dampfzeitalters in der Eisen- und Stahlindustrie gekommen. So wie die Dampfmaschine für die „Industrielle Revolution", spielte die Großgas- Maschine für die Energieversorgung der Hüttenwerke für mehr als ein halbes Jahrhundert eine überragende Rolle. In der Hüttentechnologie wurden in den Jahren zwischen 1890 und 1900 nur ein Fünftel des Hochofengases weiter genutzt.

Die Energiefrage ist die Haupttriebkraft der technischen Entwicklung. Dies gilt insbesondere für die Eisen- und Stahlindustrie, wo Energieträger wie Dampf, Gas und Strom im großen Maße zum Einsatz kommen. Mit der Möglichkeit der Verwendung überschüssiger Hochofengase durch die Großgas-Maschine schien zum Ausgang des 19. Jahrhunderts das Ende des Dampfzeitalters in der Eisen- und Stahlindustrie gekommen. So wie die Dampfmaschine für die „Industrielle Revolution", spielte die Großgas- Maschine für die Energieversorgung der Hüttenwerke für mehr als ein halbes Jahrhundert eine überragende Rolle. In der Hüttentechnologie wurden in den Jahren zwischen 1890 und 1900 nur ein Fünftel des Hochofengases weiter genutzt.

Die allgemeine Einführung und der flächendeckende Einsatz von Großgasmaschinen, einer der wichtigsten und umwäl- zendsten Neuerungen in der Eisen- und Stahlindustrie im ersten Drittel des 20. Jahrhunderts, bildete den vorläufigen Höhepunkt einer Mitte des 19. Jahrhunderts begonnen technologischen Entwicklung. Die Großgasmaschine war eine Weiterentwicklung des Gasmotors, an dessen Forschung und Bau Hugo Junkers von der Berlin- Anhaltinischen Maschinenbau AG in Dessau maßgeblich beteiligt war.

Erfahren Sie auf den folgenden Slidern mehr über den Bau und den Betrieb der Gasmaschinenzentrale und ihre Bedeutung für die Maxhütte, deren energetisches Herz sie über viele Jahre ihres aktiven Betriebs war.

Der Bau

Bemerkungen zur Entwicklung und zum Bau von Großgasmaschinen

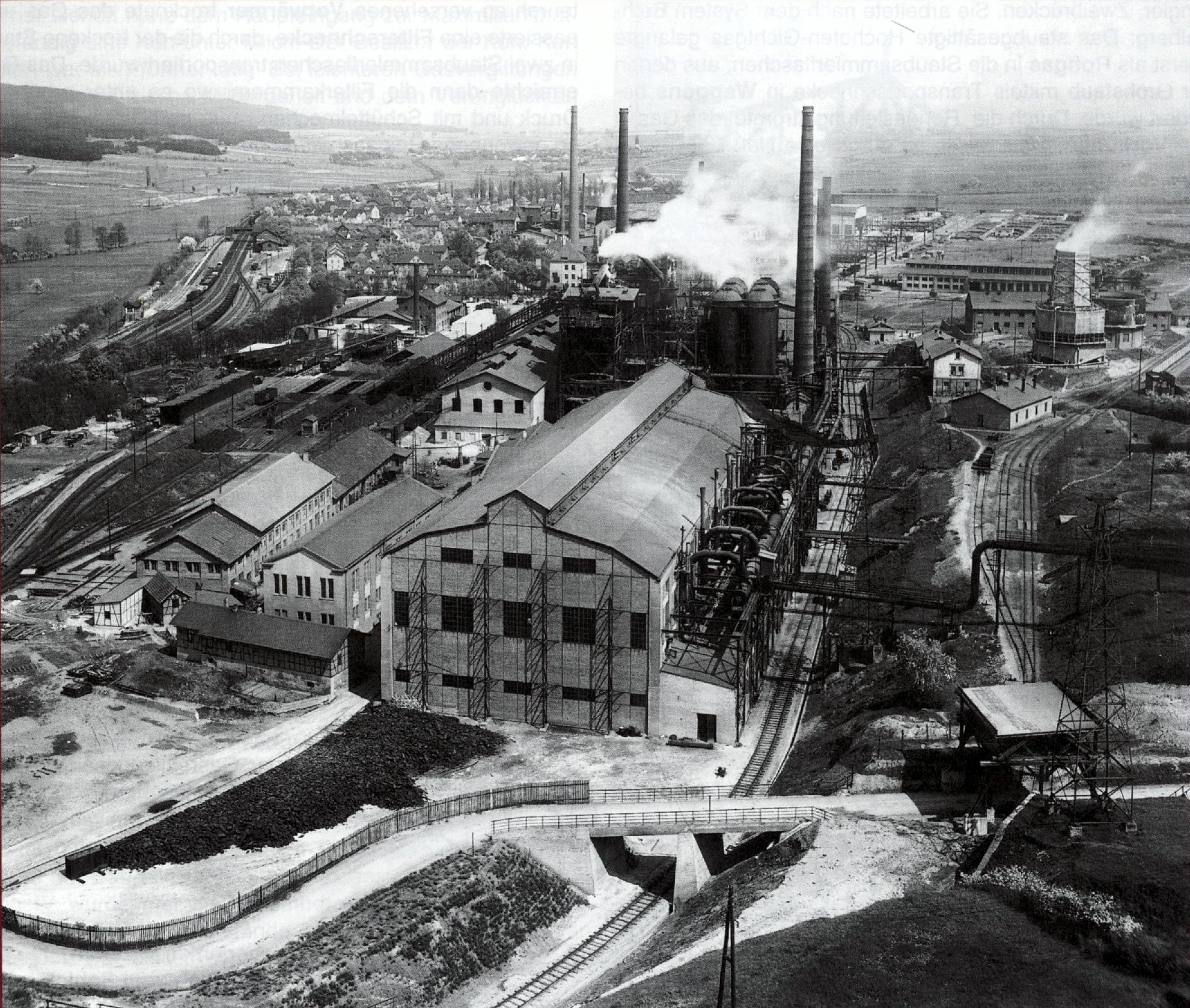

Im Jahr 1921 beschloss der Aufsichtsrat den Ausbau der Maximilianshütte Unterwellenborn zu einem gemischten Betrieb. Der Bau des Industriekraftwerkes Gasmaschinenzentrale entsprechend den Gegebenheiten im Umfeld der Maxhütte und für den zu erwartenden Umfang der Produktion wird wichtiger Bestandteil der Ausbaumaßnahmen. Mit dem Bau der Gasmaschinenzentrale sollte das als Abprodukt anfallende Hochofen Gichtgas kostengünstig zur Energiegewinnung genutzt werden.

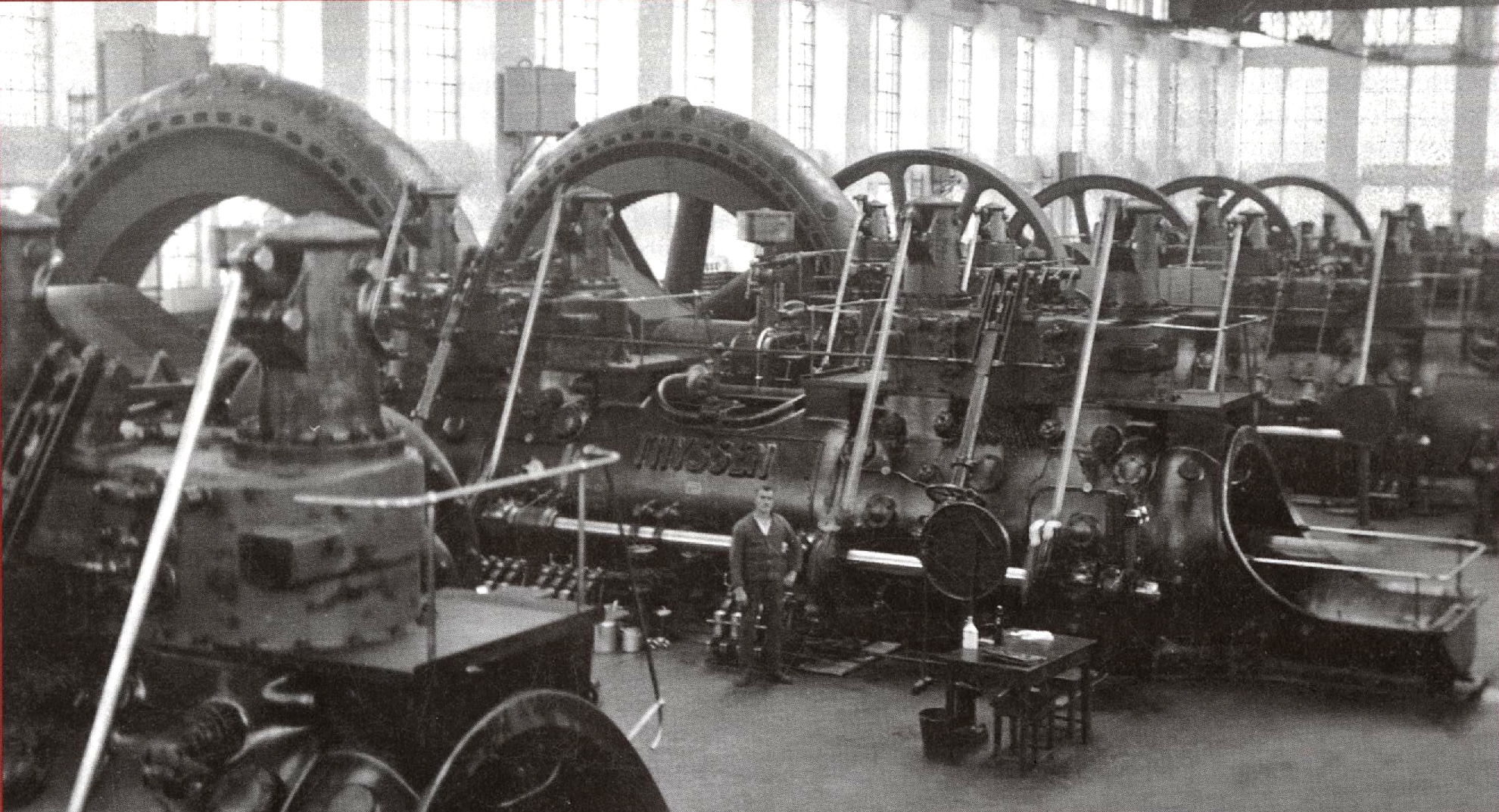

Am 02. November 1921 wurden die 3 MAN-Maschinen für die Hochofen-Windversorgung und am 28. November die 4 Thyssen-Maschinen für die Stahlwerk-Windversorgung bzw. Elektroenergieerzeugung bestellt. Der Gasmaschinen- bau stand zu dieser Zeit in Deutschland in voller Blüte. Sowohl in der Chemieindustrie als auch in Hüttenwerken wurden die von Hans Richter entwickelten Großgasmaschinen als Antrieb für Kolbenverdichter und Generatoren eingesetzt. Ihre Entwicklung und Bau sind Ausdruck hoher ingenieurtechnischer und handwerklicher Leistung.

Als Baubeginn für die Maschinenhalle ist in den Unterlagen Januar 1922 angegeben. Gleich zu Beginn der Bauarbeiten ist ein Anschlussgleis an das Werkbahnnetz gelegt worden.

Ein Jahr später stand der Rohbau und im Oktober 1923, in der Zeit der höchsten Inflation in Deutschland, ist das Dach mit Rahmenbetonteilen gedeckt worden. Die Maschinenhalle wurde in freitragender Skelettbauweise von Handwerksbetrieben der Region errichtet. Damals war sie 95 Meter lang und 33 Meter breit. 1948 - 1950 wurde sie auf der Westseite auf 121 Meter verlängert. Um das hohe Eigengewicht der Maschinen (Dynamo III z.B. 315 t) und die hohen Belastungen durch die Expansions- kräfte aufnehmen zu können, mussten die Fundamente weit in das Erdreich gegründet werden. In Bedienungshöhe der Maschinen wurde zwischen den Fundamenten die Maschinenhausdecke errichtet. Die Montage erfolgte mit dem 40 t Kran der Firma MAN.

Wegen Absatzschwierigkeiten der metallurgischen Erzeugnisse fehlte das Geld für die Weiterführung der Investitionen. Nach fast 2jähriger Unterbrechung konnten die Arbeiten am Bau der Gasmaschinenzentrale erst 1926 weitergeführt werden. Ab diesem Jahr wurden die Gasreinigung und das Schalthaus errichtet. Im Jahr 1928 waren alle 7 Großgas- maschinen aufgestellt. Die Restarbeiten zogen sich aber noch bis in das Jahr 1929 hin.

Die wichtigsten technischen Daten der sieben Großgasmaschinen (entsprechend ihrer Aufstellung von Ost nach West)

| Bezeichnung | Anzahl | Lieferfirma | Typ | Arbeitszylinder Durchmesser (mm) | Windzylinder Durchmesser (mm) | Hub (mm) | U/min. | Leistung (PS) | Winddruck (atü) | Windmenge (Nm³/h) | Gewicht (t) |

| Gasgebläse Hochofen | 3 | MAN | DTG 12 | 1000 | 2350 | 1200 | 90 | 1310 | 0,6 | 50000 | 318 |

| Gasgebläse Stahlwerk | 1 | Thyssen | DTG 14 | 1330 | 2100 | 1400 | 85 | 3100 | 2,5 | 50000 | 400 |

| Kombiniertes Gasgebläse oder Dynamo | 1 | Thyssen Siemens-Schuckert | DTG 14 | 1330 | 2100 | 1400 | 85 bzw. 94 | 3100 | 2,5 | 50000 | 402 |

| Gasdynamo | 2 | Thyssen Siemens-Schuckert | DT 14 | 1330 | - | 1400 | 94 | 3600 | - | 2000 kW Generatorleistung | 315 |

Der Betrieb

Sieben Großgasmaschinen arbeiteten nach dem 4-Takt-Verfahren.

7 Großgasmaschinen im EinsatzDie 2 Zylinder sind doppelt wirkend und befinden sich in Tandemanordnung. Die Zündung des Gas-Luft-Gemischs erfolgt durch spezielle Zündapparate, die einen Lichtbogen erzeugen. Die Abwärme der Maschinen wurde in Abhitzekesseln, die im Südanbau standen, genutzt.

7 Großgasmaschinen im EinsatzDie 2 Zylinder sind doppelt wirkend und befinden sich in Tandemanordnung. Die Zündung des Gas-Luft-Gemischs erfolgt durch spezielle Zündapparate, die einen Lichtbogen erzeugen. Die Abwärme der Maschinen wurde in Abhitzekesseln, die im Südanbau standen, genutzt.

Die 3 MAN-Gebläse speisten einen Abhitzekessel und jede Thyssen-Gasmaschine hatte einen eigenen Abhitze- kessel. Der von ihnen erzeugte Dampf war ausreichend, um eine 1-MW-Kondensationsturbine, die auf der Südseite stand, zu versorgen.

In den 30er und Anfang der 40er Jahre wurden im Wesentlichen alle 3 MAN-Gebläse für die Versorgung der Hoch- öfen mit Wind, 1 Thyssen-Gasgebläse für die Versorgung des Thomasstahlwerks mit Glaswind und 2 Thyssen-Gasdynamos zur Erzeugung von Elektroenergie (je Maschine ca. 2 MW) gefahren. Anfangs speisten die Gasdynamos in das Fremdnetz, später nur noch auf Inselbetrieb in das Werksnetz. Der Grund dafür waren Frequenzpro- bleme bei schwankenden Gichtgasverhältnissen. Die Gasmaschinenzentrale galt damals als energetisches Herzstück der Maximilianshütte Unterwellenborn. Erster Abteilungsleiter der Gasmaschinenzentrale war der Ingenieur Hugo Hoffmann. Überliefert sind die Namen der ersten Maschinisten. Es waren Otto Wiefel, Paul Schalter, Hermann Hoffmann und Otto Bock.

Die Gasmaschinenzentrale galt damals als energetisches Herzstück der Maximilianshütte Unterwellenborn. Erster Abteilungsleiter der Gasmaschinenzentrale war der Ingenieur Hugo Hoffmann. Überliefert sind die Namen der ersten Maschinisten. Es waren Otto Wiefel, Paul Schalter, Hermann Hoffmann und Otto Bock.

Ein wichtiger Teil der Gasmaschinenzentrale war die Trockengasreinigung. Sie bestand damals aus sieben Filtern, die nach dem System Halberg Beth arbeiteten. Das am Hochofen grob vorgereinigte Gichtgas wurde in Filter-säcken feingereinigt und mit Ventilatoren in das Gasleitungsnetz gefördert. Die Hauptabnehmer waren die Cowper der Hochöfen, das Kesselhaus und die Gasmaschinenzentrale. Als Puffer für das Gasleitungsnetz und als Reserve für Störungsfälle diente ein Scheibengasbehälter mit 12.500 Nm³ Fassungsvermögen.

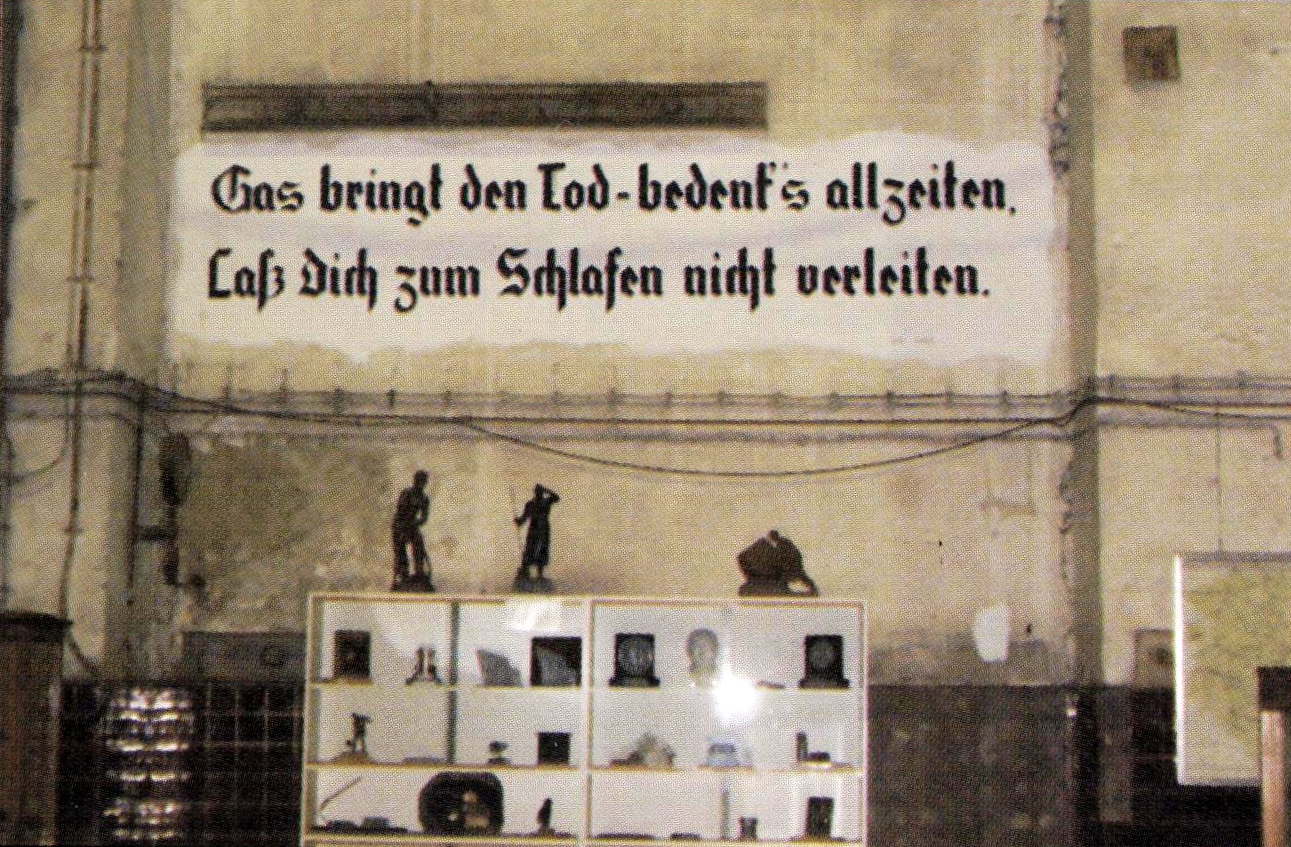

In der Gasmaschinenzentrale kam es immer wieder zu Unfällen durch CO-Gasvergiftungen. Deshalb waren exaktes Arbeiten und hohe Aufmerksamkeit lebensnotwendig. Außer CO-Gas prägten Lärm, Hitze und zum Teil schwerer körperlicher Einsatz die Arbeitsbedingungen in der Gaszentrale.

Einer der Warnhinweise in der GaszentraleWeitere wichtige Anlagenteile der Gasmaschinenzentrale waren:

Einer der Warnhinweise in der GaszentraleWeitere wichtige Anlagenteile der Gasmaschinenzentrale waren:

- die Impfwasserpumpstation für die Kühlung der Blasformen an den Hochöfen und die Maschinen in der Gasmaschinenzentrale,

- das Schalthaus mit elektrischen Schalteinrichtungen und Verteilungsanlagen.

- die Kompressorenstation für die Pressluftversorgung der Maxhütte,

- eine Druckluftanlage 25 atü zum Anfahren der Gasmaschinen,

- ein Gaskühler für das Reingasnetz zur Gasmaschinenzentrale System Kubiersky mit Kühlturm,

- Hauptrohrleitungen im Werk für folgende Energiearten: Kaltwind, Reingas, Pressluft, Blaswind,

- Gebläsehaus am Niederschachtofen mit 3 Kompressoren und 2 Gebläsen, das in den 50er und 60er Jahren im Zusammenhang mit dem Betrieb des Niederschachtofens errichtet wurde.

Die Gasmaschinenzentrale nach dem 2. Weltkrieg

Nachdem durch Bombenangriffe in den letzten Kriegstagen die Maxhütte total stillgelegt worden war, musste zur Versorgung der Industrie in der sowjetischen Besatzungszone mit Roheisen und Stahl die Produktion rasch wieder aufgenommen werden. Es existierten nur in der Maxhütte 4 Hochöfen zur Erzeugung von Roheisen. Am 04.02.1946 wurde mit einem alten Dampfkolben- gebläse der Hochofen 2 angeblasen. Mit der Inbetriebnahme des Gasbehälters und eines weiteren Hochofens normalisierte sich die Energielage für die Gasmaschinenzentrale. Die Halle wurde von 1948 - 1950 auf 121 m erweitert. In diesem Anbau fanden 4 Hochofen-Turbogebläse und eine 1 MW- Kondensationsturbine Platz. Dazu gehörte der Kühlturm West.

Am 27. November 1950 kam es zu einer Havarie in der Gasmaschinenzentrale. Die 48 t schwe- re Kurbelwelle der Gasdynamomaschine 2 brach an ihrer Sollbruchstelle auseinander. Eine Ersatzkurbelwelle war nicht vorhanden. Die DEMAG Duisburg konnte kurzfristig keine neue Kurbelwelle liefern. Mitarbeitern derGasmaschinenzentrale gelang es, aus 2 schadhaften Kurbelwellen eine Ersatzwelle herzustellen. Eine Leistung, die gebührend gewürdigt wurde.

In den weiteren Jahren wurden die Maschinen und Anlagen für die energetischen Hilfsproduk- tionen Hochofenwind, Pressluft, Stahlwerkblaswind und Reingaserzeugung an die Erfordernisse der betrieblichen Verbraucher angepasst.

Die Verschrottung ausgedienter und der Aufbau neuer moderner Anlagen war erforderlich. In den 50er und 60er Jahren wurden die MAN Gasgebläse 1 - 3 demontiert und die Hochofen- Turbogebläse 5 - 8 aufgebaut. Der höhere Winddruck und die größere Windmenge waren für eine Leistungssteigerung am Hochofen erforderlich. Zur Bedienung wurde eine neue Messwarte errichtet.

Die Arbeitsbedingungen konnten wesentlich verbessert werden. Auch in der Windversorgung des Stahlwerkes kam es zu technischen Veränderungen. Nach den Stahlwerkturbogebläsen 1 und 2 in den Jahren 1951 und 1952 wurde 1968 das moderne Stahlwerkturbogebläse 3 in Betrieb genommen. Die Thyssen Gasgebläse 1 und 2 konnten anschließend verschrottet werden. Sie waren sehr störanfällig geworden und erfüllten nicht mehr die Erfordernisse eines modernen Glasbetriebes.

Mit der Inbetriebnahme der bodenblasenden Sauerstoffkonverter im Jahre 1974 hatten auch die Turbogebläse 1 bis 3 ausgedient. Von den 7 Gasmaschinen waren nur noch die Gasdynamos 2 und 3 geblieben, die nur abwechselnd gefahren wurden. Da der Platz für Erweiterungsmaßnahmen nicht ausreichte, musste auch der Gasdynamo 2 verschrottet werden.

Die Pressluftversorgung wurde systematisch mit neuen Maschinen auf den freien Fundamenten der demontierten Gasmaschinen konzentriert. Zu den Kompressoren 21 und 22 (noch TR- Reihe) gesellten sich 5 Winkelverdichter 2SL3K 250c. Ab 1986 wurden 2 Turboverdichter für das Feststoffkonverterverfahren für Kühlzwecke in Betrieb genommen.

In den 80er Jahren entstand eine Umformeranlage zur Wärmeversorgung des neu errichteten Wohngebietes Saalfeld-Gorndorf, der die Hochofenturbogebläse 1 und 2 weichen mussten.

2 Bombentreffer und Bordwaffenbeschuß legen die Maxhütte am 9. April 1945 still.

2 Bombentreffer und Bordwaffenbeschuß legen die Maxhütte am 9. April 1945 still.

Hochofen II wurde 1946 als erster Hochofen in der gesamten Ostzone wieder angeblasen.

Hochofen II wurde 1946 als erster Hochofen in der gesamten Ostzone wieder angeblasen.

Historische Daten

07.04.1921

Die Aktienmehrheit der Eisenwerkgesellschaft Maximilianhütte Sulzbach-Rosenberg geht in den Besitz des Saarbrückener Stahlmagnaten Dr. Robert Röchling über. Dieser übernimmt auch den Vorsitz im Aufsichtsrat der Gesellschaft. Die Generalversammlung beschließt den Ausbau des Werkes Maxhütte Unterwellenborn zu einem gemischten Hüttenbetrieb. In diesem Zusammenhang wird der Bau des neuen Industriekraftwerkes Gasmaschinenzentrale für die Gegebenheiten im Umfeld der Maxhütte und für die zu erwartenden Produktionskennziffern vorausschauend konzipiert.02.11.1921

Bestellung von drei MAN-Gasgebläsemaschinen Typ DTG 12 zur Erzeugung von Glaswind für die Hochöfen.28.11.1921

Bestellung einer Thyssen-Gasgebläsemaschine Typ DTG 14 zum Blasen der Thomasbirnen im Stahlwerk; einer Thyssen-Kombinierten Gasdynamo-und Gasgebläsemaschine Typ DTG 14, sowie von zwei Gasdynamomaschinen Typ DT 14 zur Erzeugung von Elektroenergie. Jan. 1922

Beginn des Baus der Gasmaschinenzentrale und der Gasreinigung als erster Bauabschnitt der Erweiterung des Werkes Unterwellenborn. Jan. 1923

Der Rohbau ist abgeschlossen. Okt. 1923

Dach der neu gebauten Gasmaschinenzentrale wird unter Verwendung von Rahmenbetonteilen gedeckt. 1924

Einsetzende Rezession, Einstellung der Bauarbeiten, Massenentlassungen. 1926

Nach fast zweijähriger Unterbrechung werden die Baumaßnahmen wieder aufgenommen (Gasmaschinenzentrale, Gasreinigung, Schalthaus) 1928

Alle Gasmaschinen sind aufgestellt und das Bauvorhaben gilt als abgeschlossen, kleinere Restarbeiten ziehen sich bis 1929 hin. 09.04.1945

Amerikanische Luftangriffe, es entstehen Schäden an der Gasmaschinenzentrale, an den Gichtgas-, Wind- und Wasserleitungen sowie dem Gasometer. Die Produktion kommt zum totalen Stillstand. Jan. 1946

In der Kompressorenstation wird ein altes Dampf-Kolbengebläse instand gesetzt. Am 4.2.1946 erfolgte mit dieser Maschine das Anblasen des Hochofens II. 1948-1950

Verlängerung des Maschinenhauses an der westlichen Stirnseite für zwei Dampf-Turbogebläse für Hochofenwinderzeugung und eine BrownBoveri- Dampfturbine zur Stromerzeugung. Am gleichen Hallenende entstand für diese Anlage der Kühlturm West. Zur Stabilisierung der Dampfsituation nahm das Kesselhaus West den Betrieb auf. 22.11.1950

Die die 8m lange Kurbelwelle der Gasdynamomaschine 2 brach. Am 3. Juli 1953 wurde sie mit der in eigener Regie reparierten Kurbelwelle wieder zugeschaltet. 1951/52

Einbau von zwei Stahlwerk-Turbogebläsen (1 und 2) im Keller des Kesselhausanbaus der Gasmaschinenzentrale. Es waren die Maschinen mit dem höchsten jemals in der Abteilung gemessenen Lärmpegel. 1954/55

Aufbau von 2 Hochofen-Turbogebläsen (3 und 4) im westlichen Anbau 1956/57

Ein Anbau mit Sozialräumen wird an der westlichen Hallenseite, in Kellerhöhe, geschaffen. 1956

1956 Abbau der MAN-Gasgebläsemaschine 1, dafür Aufbau der Hochofen-Turbogebläse 5 und 6 auf deren Fundament in den Jahren 1956/57. Zum Ende der 59er Jahre

Lärmschutz für alle Turbogebläsemaschinen, Bau von Kabinen für Bedienpersonal. 1962/63

Abbau der MAN-Gasgebläsemaschinen 2 und 3, Umsetzung der Kompressoren 21 und 22 aus der Kompressorenstation in die Gasmaschinenzentrale. 1966

Bei der Reparatur des Daches der Gasmaschinenzentrale fand man im Gebälk zwei, von den Bauarbeitern beschriftete, Bretter, die Auskunft über die schweren Lebensbedingungen in dieser Zeit geben. (Ein Brett konnte für die Sammlung des Museums gesichert werden.) Ausschnitt aus der Vorderseite des Brettes. Der Text lautet: "Paul Hartmann, geb. am 23. November 75 zu Triptis (Thür) Wir leben in schwerer Zeit heut schreiben wir den 9. Oktober 1923. Die Butter kostet 1/2 Pfd. 80 Millionen Text der Rückseite: verdient haben wir hier 757 Millionen. Der ZentnerKartoffeln kostet 248 Millionen. Wir werden von den Kapitalisten ausgebeutet.” 4968/69

Aufbau der Hochofen-Turbogebläse 7 und 8 und Errichtung einer neuen Schaltwarte. Dez. 1968 nahm das Stahlwerk - Turbogebläse 3 den Glasbetrieb auf, dafür werden die zwei Thyssen-Gasgebläsemaschinen, eine Maschine davon die so genannte Kombinierte, verschrottet. ab 1970

Aufbau der vier Winkelverdichter der Zwickauer Maschinenfabrik als Ersatz für die TR-Reihe zur Sicherung des erhöhten Druckluftbedarfes. 1974

Der in der Maxhütte entwickelte "Bodenblasende Sauerstoffkonverter" zur Stahlerzeugung machte im Mai 1974 die für das Windfrischen gebauten Stahlwerk-Turbogebläse 1 bis 3 überflüssig. Der fast ein halbes Jahrhundert von der Gasmaschinenzentrale zum Thomas-Stahlwerk strömende Blaswind wurde eingestellt. 1976

Gasdynamo 2 wurde verschrottet bzw. als Ersatzteillieferant für Gasdynamo 3 genutzt. 1978

Inbetriebnahme einer Umformer-Anlage zur Fernwärmeerzeugung für das Wohngebiet Gorndorf. Der Heizdampf wird aus dem Kesselhaus bezogen und in der Gasmaschinenzentrale zu Warmwasser umgeformt. 1986

Im Zuge der Einführung des Feststoffkonverter-Verfahrens in der Maxhütte wurden zwei 8 atü Turboverdichter der Pumpen- und Gebläsewerke Leipzig montiert. Ende 1988 wurde die letzte verbliebene Großgasmaschine, die Gasdynamomaschine 3, nach 65 Jahren Betriebsdauer stillgesetzt und zum technischen Denkmal erklärt. Sept. 1992 Aufnahme der Gasmaschinenzentrale in die vorläufige Denkmalliste als ein bedeutender Industriebau der 20iger Jahre (Stahlbeton-Skelettbau mit freitragender Dachkonstruktion über Stahlbinderpaaren). Nov. 1992 Genehmigung einer AB-Maßnahme für zwei Mitarbeiter. Die ersten Arbeiten zur Sammlung von historischen Schriftgut und technischen Anlagen werden in Angriff genommen.